沃德普2.5D缺陷检测解决方案:助力制造业智能化升级

计算成像技术,作为光学原理与计算机技术深度融合的产物,正以其强大的图像处理和分析能力,为工业质检领域注入新的活力。作为行业领先的机器视觉光源服务商,沃德普推出了一系列2.5D缺陷检测的产品,为3C、锂电、半导体等多个行业提供了高效、精准的缺陷检测解决方案。

一、什么是2.5D

机器视觉中的2.5D技术是一种在2D图像基础上,额外提供0.5D的Z方向相对深度信息的检测技术。这种技术结合了2D图像的高分辨率和3D的深度信息,从而提高了检测的准确性和效率。

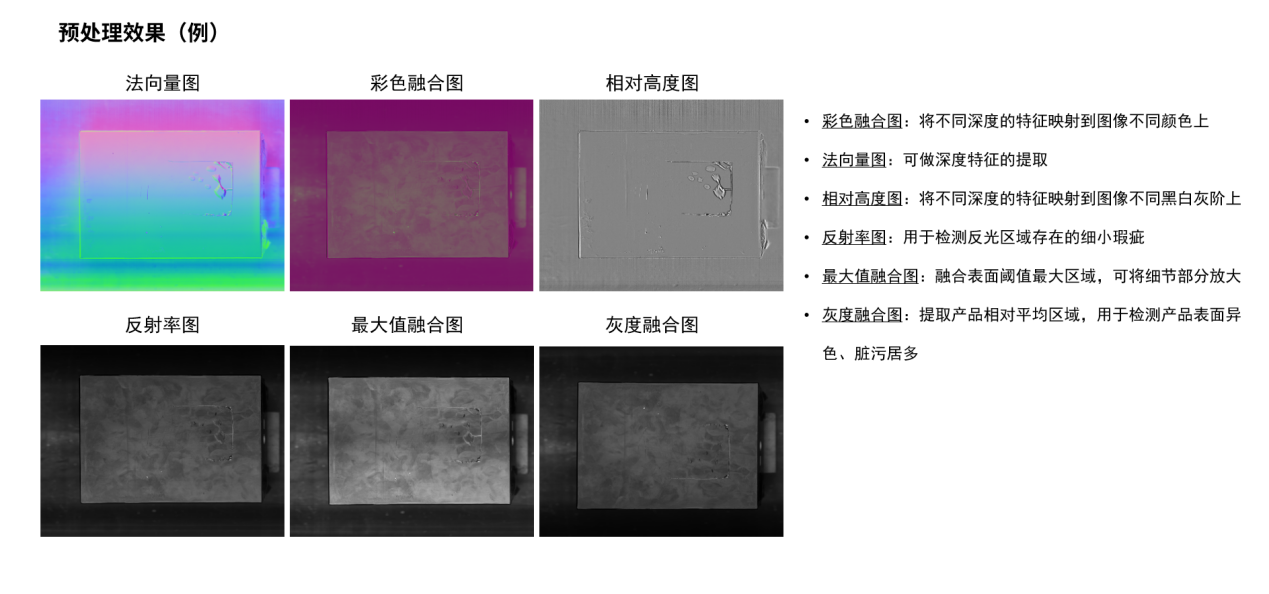

2.5D技术通过控制光源从不同角度照明,获取物体的凹凸信息产生的阴影图像,然后计算合成含有3D信息的图像。这种技术不需要使用点云数据,而是通过颜色来传递高度信息,因此相比真3D技术更加简单且成本更低。

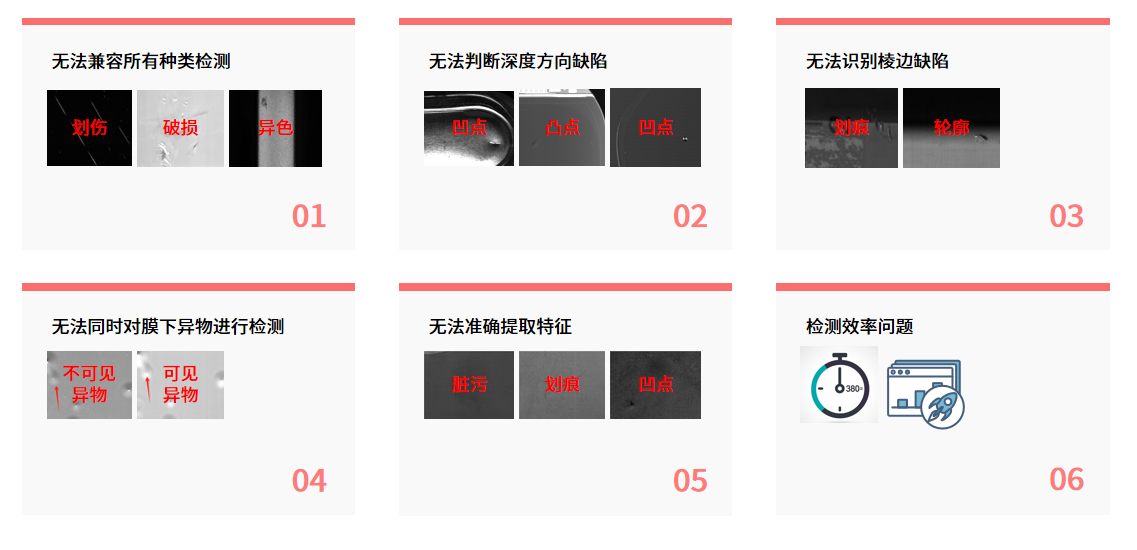

现有的难点:

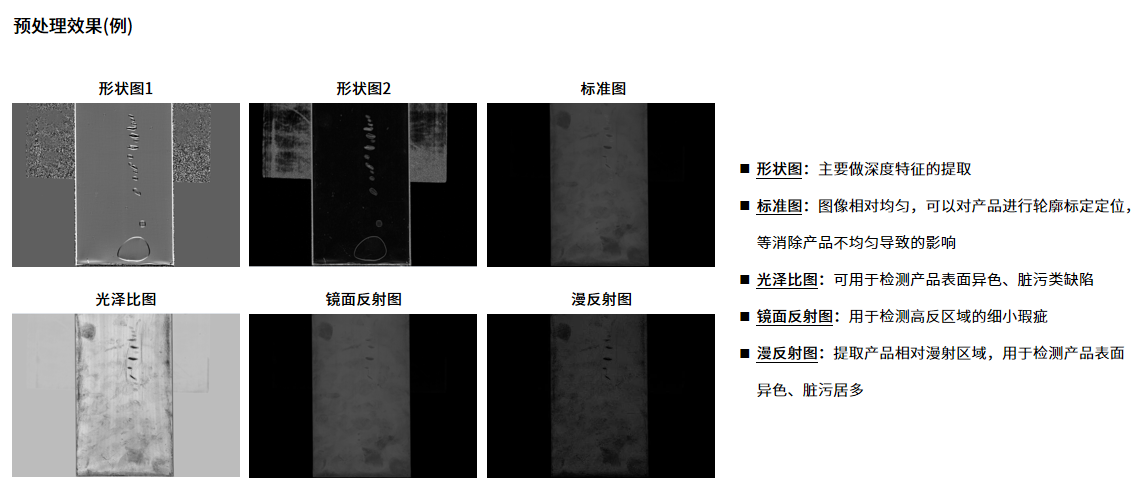

二、2.5D成像对比

三、优势

提高检测准确性:2.5D技术能够捕捉物体的微小瑕疵和缺陷,如表面刮伤、浅划痕、麻点、异物、凹凸、暗沉、脏污等,这些在传统2D检测中难以被捕捉。

降低成本:与真3D技术相比,2.5D技术不需要昂贵的3D相机和复杂的点云处理算法,因此成本更低。

易于集成:2.5D技术可以与现有的2D检测系统无缝集成,提高系统的兼容性和可扩展性。

四、方案应用

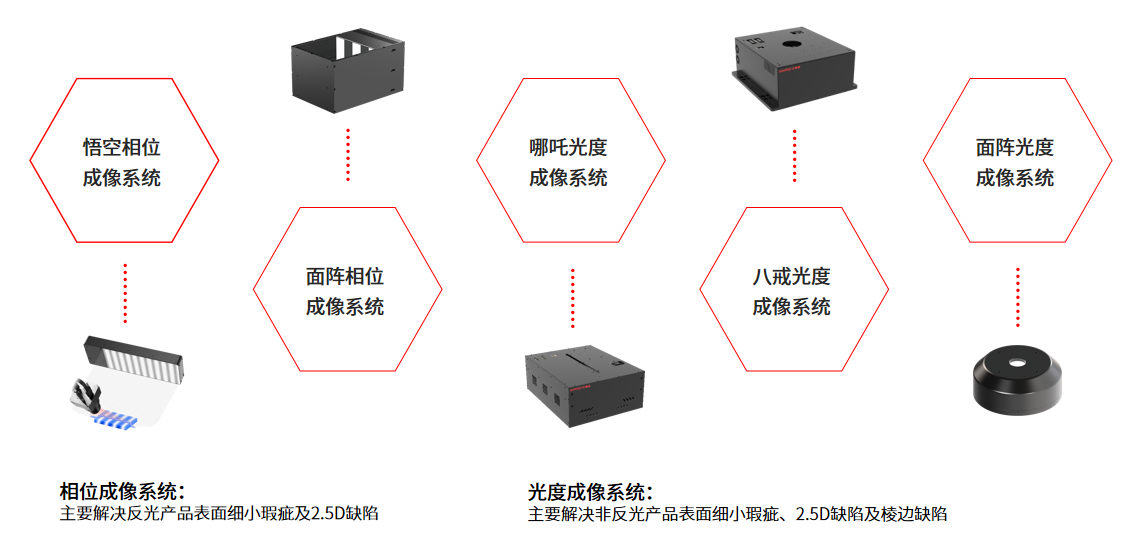

1.相位成像系统

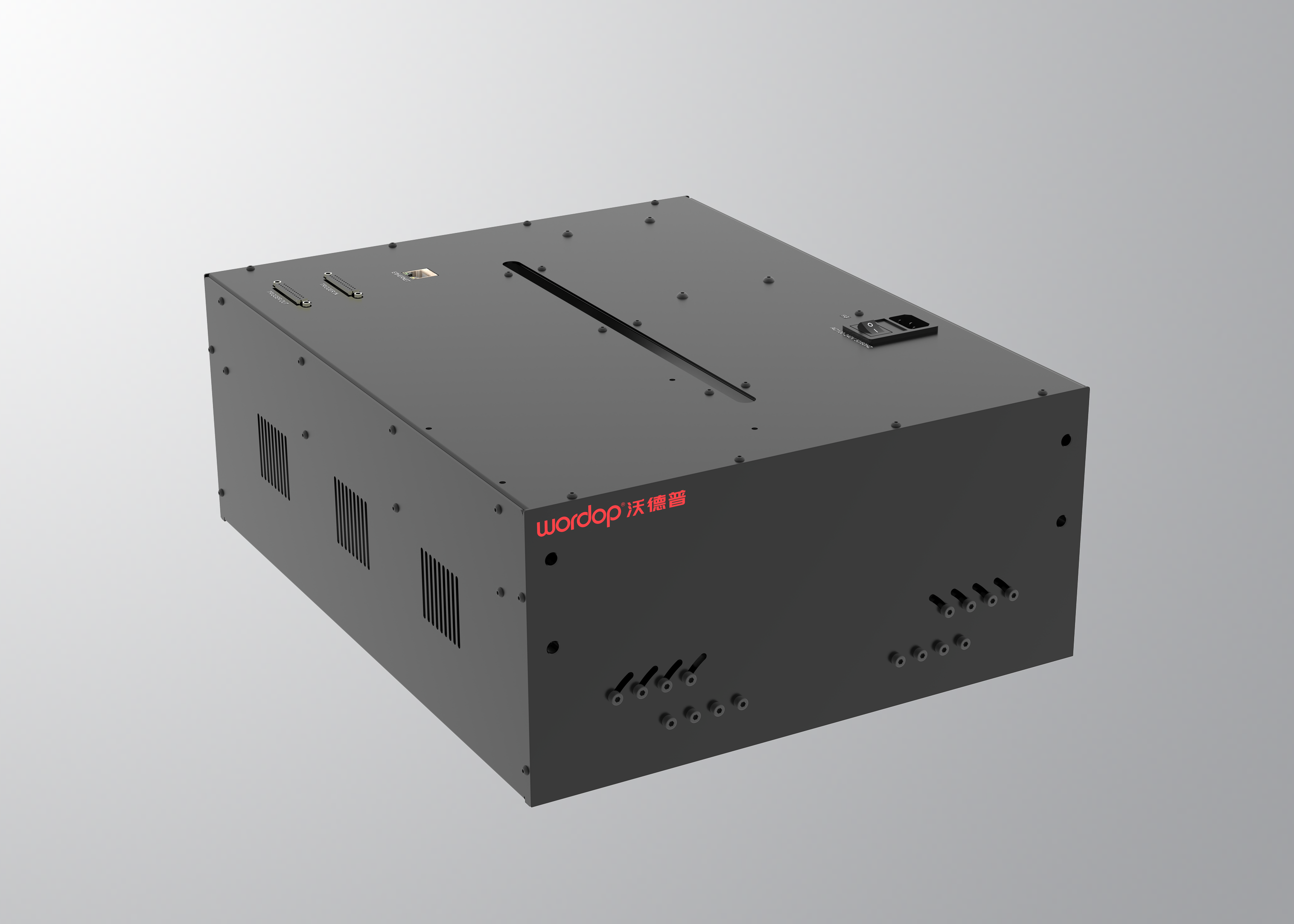

悟空相位成像系统

解决反光物体表面的细微瑕疵及2.5D缺陷检测

产品特点:

• 一次扫描即可获取六张预处理效果图

• 高频、高亮、高处理效率

• 可选面阵、线扫成像

检测原理

• 采取相位偏折技术(又称“条纹反射法”)对于获取的图像进行计算和特征放大

• 可以变换成X和Y方向4张不同相位的正弦光斑

• 利用相机采集被测物表面经过调制的弯曲条纹,进行相机标定

• 再将得到的调制条纹图进行数学计算,转换为高度关系

• 产品为反光光滑产品的凹凸点、压痕检测,推荐使用线扫相位成像方式

• 目前主流应用与锂电的铝壳电池、蓝膜电池的划痕和气泡检测

• 如果产品是磨砂非光滑面,推荐使用光度立体成像方式,或其他常规检测方式

2. 光度成像系统

哪吒光度成像系统

解决非反光物体表面的2.5D及棱边缺陷检测

产品特点:

• 一次扫描即可获取六张预处理效果图

• 满足500mm/s或以上高速检测场景

• 多种成像形态可选,适应场景广

检测原理

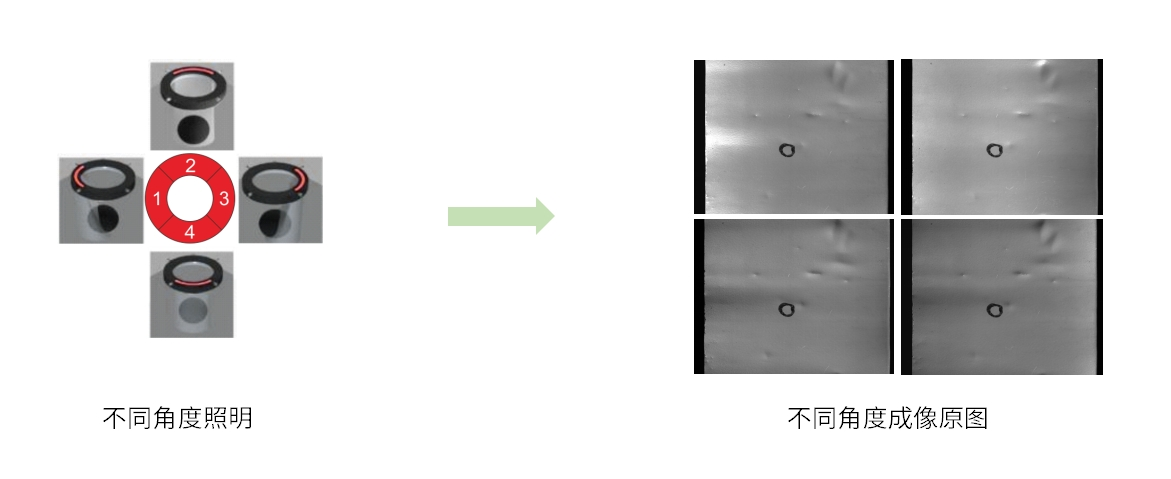

• 利用光度立体技术,通过阴影恢复表面的相对高度特征,获取表面的2.5D特征以及多种面型特征

• 使用一个相机和几个发光强度相同的光源,保持相机和拍摄物体静止,通过改变光源方向,同时拍摄不同光源照射条件下的一组图像

• 通过图像预处理技术,进一步增强表面特征,并推导出物体表面的深度信息

• 线扫成像系统区别于面阵成像,具有更高精度、支持产品幅宽更大、检测速度更快、运动

检测等特点

• 产品为非反光产品的凹凸点、压痕、棱边缺陷检测,推荐使用光度立体成像方式

• 目前主流应用与锂电的漆面电池、PCB板、软包电池等漫射材质的划痕和气泡检测

• 如果产品是为反光材质,推荐使用相位成像方式,或其他常规检测方式

2.5D产品类型

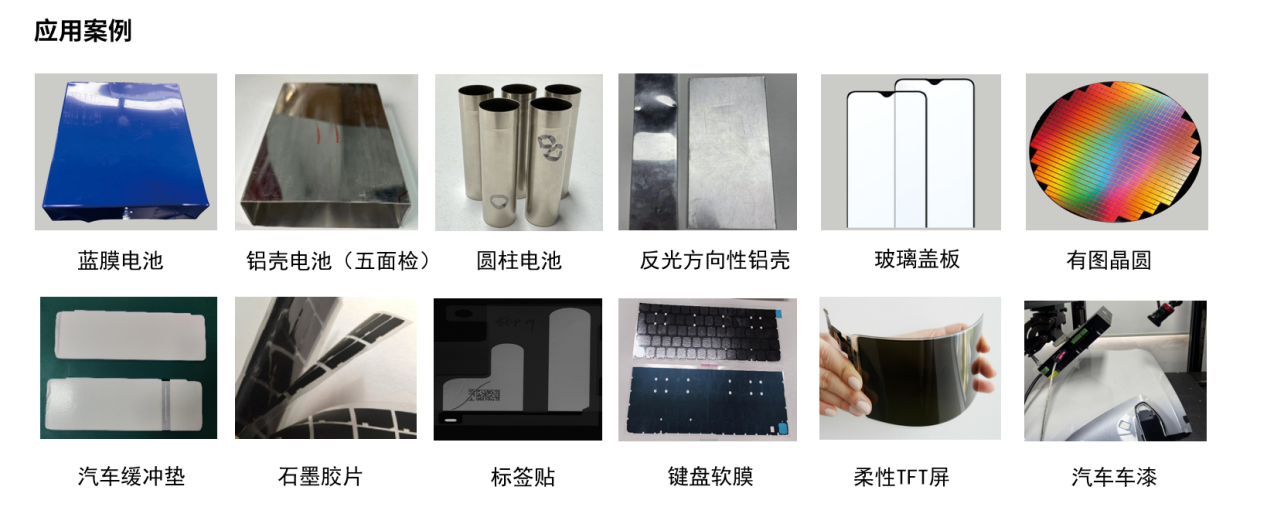

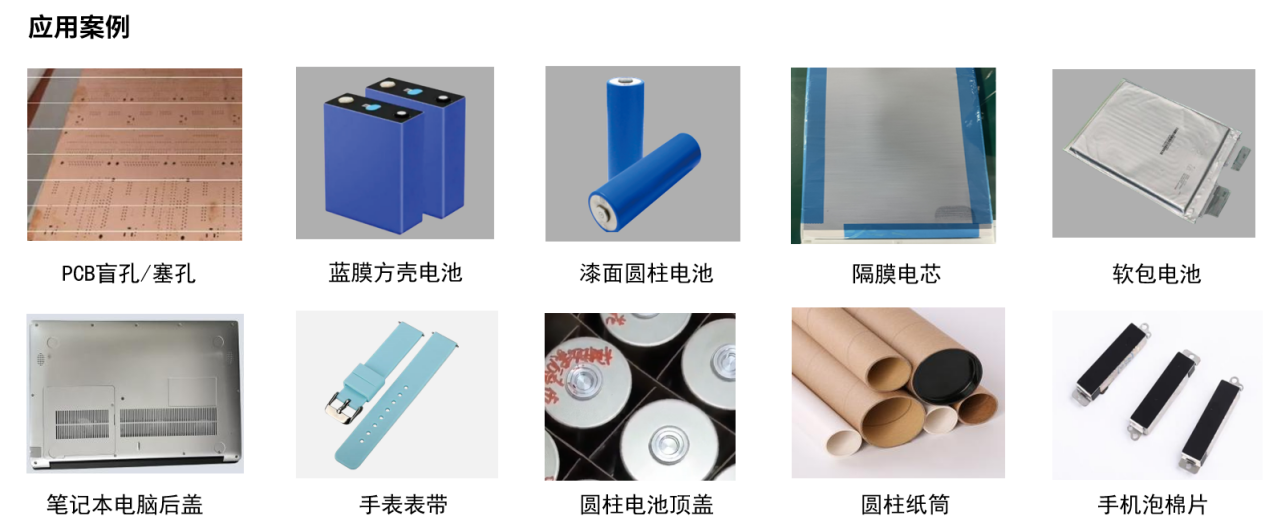

五、 应用:

新能源行业:用于检测电池结构件的外观缺陷,如圆柱电池外壳结构件的凹凸点、表面凹痕等。

3C电子行业:用于检测产品的表面缺陷,如划痕、污渍等。

汽车制造行业:用于检测金属、玻璃等光泽工件上的细小缺陷,如汽车零部件的表面刮伤、浅划痕等。

光学元器件行业:用于检测光学元器件的表面缺陷,如镜片的划痕和异物等。

金属加工行业:用于检测金属表面的微小缺陷,如刮伤、浅划痕、麻点、异物、凹凸等。

面板薄膜行业:用于检测薄膜的表面缺陷,如气泡、褶皱、划痕、脏污等。

半导体行业:适用于半导体晶圆的缺陷检测,尤其是在检测平面上存在轻微形貌变化的缺陷时。

六、技术挑战与发展趋势

1. 技术挑战

深度信息获取:虽然2.5D技术提供了额外的深度信息,但相比真3D技术,其深度信息的精度和范围仍有一定限制。

光源控制:2.5D技术的成像效果很大程度上依赖于光源的控制和调节,因此需要精确的光源设计和调试。

2. 发展趋势

技术融合:随着技术的不断发展,2.5D技术有望与更多的先进技术相融合,如深度学习、人工智能等,从而提高检测的准确性和效率。

应用场景拓展:随着机器视觉技术的普及和应用场景的不断拓展,2.5D技术有望在更多领域得到应用和发展。

机器视觉中的2.5D技术,巧妙地融合了2D与3D检测的优势,不仅显著提升了检测的准确性,还实现了成本的降低和系统的易于集成。这种技术的出现,为多个行业领域带来了革命性的变革,展现出广阔的应用前景和巨大的发展潜力。

展望未来,沃德普将持续加大研发投入,致力于2.5D缺陷检测技术的不断优化和升级,为工业质检领域提供更加高效、精准、可靠的解决方案,助力制造业智能化转型升级,共创美好未来!